4.1 Правильный дизайн

«Хорошо сделано лучше, чем хорошо сказано.»

Бенджамин Франклин«Мы не можем решать проблемы, используя тот же способ мышления, которым мы их создали.»

Альберт Эйнштейн«Учитесь на ошибках других. Вы не сможете жить так долго, чтобы сделать их всех самостоятельно.»

Элеонора Рузвельт

Данные изящные цитаты, являющиеся весьма практическими советами, не были отнесены к области электроники и имеют общий характер (кстати, и для повседневной жизни), но, безусловно, они очень правильны и их применение весьма полезно и при создании электронных изделий. В процессе дизайна имеется много различных аспектов и важных требований, которые должны быть приняты во внимание на всех стадиях разработки и изготовления. Создание любого электронного изделия может быть успешным лишь при тщательном учете многих важнейших факторов, и такой подход формулируется как Correct Design — Df(X).

CORRECT DESIGN

Correct Design — Df(X) кратко определяется как Design for Excellence (дизайн для совершенства) с перечнем эффективных методологий, где X обобщенно представляет собой тот или иной фактор с соответствующими практическими рекомендациями:

- DfM — Design for Manufacturability

- DfMaint — Design for Maintainability

- DfR — Design for Reliability

- DfS — Design for Safety

- DfC — Design for Cost

- DfE — Design for the Environment (Ecodesign)

DESIGN FOR MANUFACTURABILITY

Design for Manufacturability включает в себя:

- детальное понимание всех процессов, используемых при создании изделия;

- знание о том, как процессы развиваются и контролируются;

- знание о том, каким образом их постоянное улучшение приводит к совершенству.

Design for Manufacturability — это в основном процесс разработки изделия с целью максимальной оптимизации всех функций производства: обеспечения материалами и комплектующими, сборки и тестов, транспортировки и доставки, обслуживания и ремонта, чтобы обеспечить наилучшие результаты в стоимости изделия, его качестве и надежности, соблюдении стандартов, в своевременной поставке на рынок (time-tomarket) и полном удовлетворении требований заказчиков (покупателей).

Design for Manufacturability может быть детализирован в следующих понятиях:

- DfL — Design for Logistics (логистика);

- DfA — Design for Assembly (сборка);

- DfT — Desifn for Testability (тестирование).

DFL — DESIGN FOR LOGISTICS

DfL — разработка с целью обеспечения оптимальной логистики — включает в себя несколько идей в части цепочек поставок, контроля затрат на логистику и улучшения обслуживания заказчиков, а именно:

- экономичные упаковка и транспортировка;

- совместные и параллельные процессы;

- стандартизация (компонентов и деталей, а также производственных процессов).

Необходимые меры предполагают, что изделие и упаковка должны быть разработаны с целью удобной транспортировки и складирования, а также содействие эффективной логистике с возможностью легко и быстро упаковать и распаковать изделие, надлежащий контроль за прохождением изделия (tracking) от изготовителя до заказчика (баркод, этикетки и т. д.).

Совместные и параллельные процессы предусматривают модификацию процесса производства так, чтобы отдельные операции, выполняемые ранее последовательно, могли бы быть завершены одновременно. Это позволяет сократить требуемый срок изготовления, уменьшить складские затраты посредством более оптимального планирования и сокращения минимально требуемых складских запасов (safety stock).

Идея стандартизации предполагает использование общих деталей и компонентов во многих различных изделиях с максимальным применением покупных компонентов, а также стандартизацию процесса производства.

DFA — DESIGN FOR ASSEMBLY

DfA — дизайн для сборки — это процесс, при котором изделие разработано с намерением существенного облегчения процесса сборки, сокращения времени сборки и затрат, повышения его качества и надежности. Дизайн для сборки, как важнейший подход к проектированию изделия, стал особенно актуальным и популярным сравнительно недавно, однако многие серьезные фирмы внедряли принципы DfA и ранее. Так, General Electric еще в 1960-х годах опубликовал соответствующее пособие с указаниями для разработчиков фирмы.

Основные рекомендации к проектированию для сборки изделия вручную:

- исключать необходимость для работника принимать решения, а также заниматься регулировкой или пригонкой деталей;

- избегать необходимости использования сложных инструментов и приспособлений;

- сокращать число различных типов деталей и использовать только стандартные;

- сокращать общее количество деталей и компонентов;

- избегать или доводить до минимума использование деталей, требующих определенной ориентации при сборке (предпочтительны симметричные детали);

- в случае использования асимметричных компонентов необходимо принимать меры, исключающие ошибочную установку (искусственные препятствия, асимметричные отверстия);

- детали (компоненты), имеющие разные параметры, но с одинаковой формой и размерами, должны быть отличимыми (например, разного цвета).

При проектировании сборки изделия вручную необходимо постоянно помнить о человеческом факторе и законе Мерфи.

Закон Мерфи — универсальный философский принцип, состоящий в том, что если какая-нибудь неприятность может случиться, она когда-нибудь непременно случится.

Если существует два способа сделать что-либо, причем один из которых ведет к катастрофе, то кто-нибудь изберет именно этот способ.

Рекомендации к проектированию изделий с автоматической сборкой:

- использовать стандартные компоненты и материалы;

- стремиться к уменьшению количества типов различных компонентов;

- использовать лишь компоненты, подлежащие автоматической сборке;

- избегать использования гибких (гнущихся) и хрупких деталей;

- воздерживаться от использования винтов, гаек и других видов крепежа;

- использовать, по возможности, крепления с помощью snap, adhesive и т. д.;

- избегать применения деталей, требующих определенной ориентации;

- обеспечивать тщательную разработку печатных плат с учетом всех аспектов автоматической сборки, оптимального расположения компонентов, с точной и ясной маркировкой;

- упрощать процесс сборки и необходимых исправлений (reworking).

DFT — DESIGN FOR TESTABILITY

Процесс тестирования электронных сборок требует значительных усилий, времени и средств. Именно поэтому крайне важен учет требований к тестопригодности уже на самой ранней стадии проектирования изделия. Сборка является пригодной к тестам, если ее схема, конструкция, топология и применяемые элементы позволяют выполнять для нее генерацию тестов, проводить оценку уровня выявления дефектов и выполнять тестирование на разных этапах эксплуатации. Уровень выявления дефектов в сборке с хорошей тестируемостью оптимален, возможности их локализации лучше, время тестирования меньше, а качество и надежность тестируемой сборки выше. Тестируемость — это возможность генерации, прогона и оценки тестов для достижения следующих целей:

- заданный уровень покрытия неисправностей;

- высокий уровень обнаружения неисправностей;

- эффективная локализация неисправностей;

- минимальное время использования тестера;

- кратчайшее время отладки производственной линии.

DFMAINT — DESIGN FOR MAINTAINABILITY

DfMaint — это инженерный подход при проектировании изделия с целью сокращения времени и усилий, требуемых при выполнении профилактического обслуживания и устранения неисправностей.

Данный подход приносит пользу и выгоды как изготовителю изделия, так и его потребителям, поэтому высокий уровень maintainability является важным стимулом.

Основные требования:

- при разработке изделия необходимо стремиться к минимуму необходимого обслуживания;

- важно предусмотреть простоту обслуживания и ремонта;

- время, требуемое для обслуживания, должно быть минимальным;

- минимум и простота инструментов для обслуживания и ремонта;

- дизайн изделия должен предотвращать опасные ситуации в процессе обслуживания;

- должны быть сведены к минимуму требования к специальным навыкам;

- документация изделия должна включать подробные рекомендации по обслуживанию и ремонту.

Одним из основных параметров, определяющих maintainability, является MTTR (Mean Time to Repair) — среднее время для устранения неисправности с момента ее появления до возврата изделия к его нормальному функционированию.

DFR — DESIGN FOR RELIABILITY

Специалисты в вопросах надежности должны быть вовлечены в разработку изделия на самой ранней стадии. Это позволит выявить и решать проблемы надежности сразу же после определения концепции разрабатываемого изделия. Обычно дефицит времени перед выходом изделия на рынок ограничивает меры по повышению надежности, которые должны были быть заранее предприняты.

В большинстве фирм, уделяющих серьезное внимание проблемам надежности, используется методика 6σ — шести сигм — по обнаружению дефектов и улучшению качества продукции. Данная методика была впервые разработана в 1986 г. корпорацией Motorola, а затем успешно поддержана фирмой General Electric. Понятие «шесть сигм» (six sigma) происходит от категории параметра «среднестатистическое отклонение», обозначаемое греческой буквой σ (сигма).

6σ — это подход к совершенствованию процессов через поиск и исключение причин ошибок или дефектов, сосредоточившись на критически важных для потребителя выходных параметрах. Для локализации главных причин дефектов используется правило Парето, согласно которому 20 % причин порождают 80 % проблем.

Плановый показатель качества при использовании этой методики — добиться того, чтобы было не более, чем 3.4 дефекта на миллион операций (возможностей) при следующей статистике (табл. 4.1):

Табл. 4.1

| Сигма уровни | Дефектов на 1 млн операций | Производительность, % |

| 6.0 | 3.4 | 99.99966 |

| 5.0 | 230 | 99.977 |

| 4.0 | 6210 | 99.379 |

| 3.0 | 66800 | 93.32 |

| 2.0 | 308500 | 69.1 |

| 1.0 | 690000 | 31.0 |

DFS — DESIGN FOR SAFETY

Данный раздел касается рекомендаций по тщательному соблюдению не только действующих стандартов безопасности, но и отраслевых стандартов в той области, к которой принадлежит разрабатываемое изделие. При создании изделия, которое предполагается экспортировать в ту или иную страну, особое внимание должно быть обращено на стандарты данной страны, и в первую очередь на стандарты электропитания и их компоненты для подключения к электрической сети.

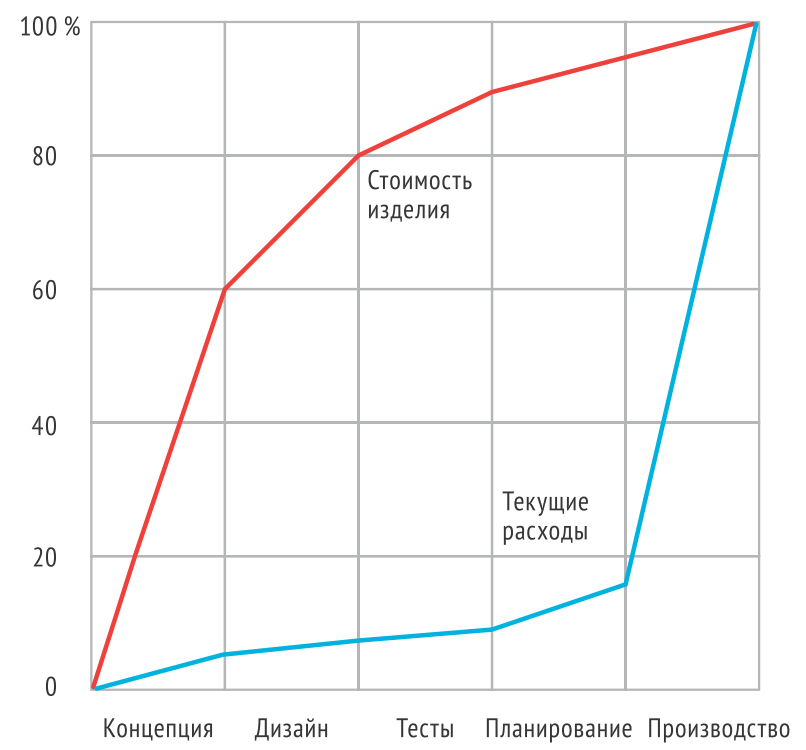

DFC — DESIGN FOR COST

На рис. 4.1 изображена зависимость стоимости разрабатываемого изделия от стадии готовности. Так, концепция или структура изделия уже определяют около 60 % его стоимости, а по окончании разработки только 8 % от общего бюджета были потрачены, но к этому моменту дизайн уже установил 80 % стоимости изделия, и в дальнейшем производству очень трудно добиться ее существенного снижения.

Рис. 4.1

Решения, принятые на двух начальных стадиях, обусловливают дальнейшие стратегии процесса производства, цепочек поставок, достижения качества и надежности, а также усилия по снижению стоимости.

DfC требует, чтобы разработчики уже на ранней стадии рассматривали различные альтернативы. Это потребует некоторых затрат, однако значительное снижение стоимости может быть достигнуто лишь при наиболее оптимальном проекте. В книге “Design for Manufacturability & Concurrent Engineering” Dr. David M. Anderson указывает на многие факторы, которые должны быть тщательно проанализированы и определены в процессе дизайна.

Основной рекомендацией для выполнения данного требования является Concurrent Engineering, т. е. совместное участие уже в самой начальной стадии различных специалистов:

- ответственных за подготовку производства и его исполнение;

- технологов;

- специалиста по компонентам;

- специалиста по международным стандартам, качеству и надежности;

- ответственных за логистику и комплектацию;

- специалистов по маркетингу.

Такой профессиональный подход обеспечит наиболее эффективное производство изделия с существенным снижением его стоимости и повышенными шансами на успех в маркетинге. В этом состоит основное отличие от общепринятых в прошлом условий, при которых разработчики проектировали изделие и передавали его в производство, которое находилось перед дилеммой:

- или вносить изменения, чтобы можно было изготовить (что слишком поздно или крайне дорого!);

- или предпринимать отчаянные усилия по выпуску изделия, которое не было разработано надлежащим образом с учетом оптимального процесса производства.

DFE — DESIGN FOR THE ENVIRONMENT (ECODESIGN)

DfE обычно рассматривается как разработка с обязательным учетом Life Cycle (LC) и предполагает внесение изменений в изделие с целью свести до минимума его воздействие на окружающую среду в течение всей продолжительности его LC. Эти воздействия могут быть существенно сокращены при использовании следующих мер:

- Сырьевые материалы

- Дизайн с учетом сохранения ресурсов и минимума упаковочных материалов.

- Дизайн с восстанавливаемыми материалами и минимумом воздействия на среду.

- Дизайн с обеспечением возможности легкого отделения материалов.

- Дизайн с ограничением примесей (добавки, покрытия, краски и т. д.).

- Использование

- Дизайн с учетом эффективности энергии (коэффициент полезного действия).

- Дизайн с учетом сохранения водных ресурсов.

- Дизайн с учетом обслуживания и ремонтов.

- Дизайн с обеспечением долговечности изделия.

- Окончание срока жизни (End of Life)

- Дизайн с учетом вторичного использования.

- Дизайн с учетом легкой и удобной разборки.

- Дизайн с учетом восстановления материалов.

- Дизайн с учетом экономичной утилизации.

В последние несколько десятилетий проблемы экологии фокусировались на вопросах загрязнения среды промышленным производством. Однако в настоящее время это уже недостаточно, и наблюдается возросшая озабоченность во всем мире с необходимостью контроля не только процессов производства, но и всей «продолжительности жизни» изделий: их использования, восстановления (recycling) и захоронения отходов (waste disposal).

Это требует нового подхода к проектированию изделий, чему способствуют:

- возросшие цены на сырьевые материалы;

- возросшие цены на источники энергии;

- повышенное внимание к проблемам экологии и охраны здоровья;

- новые экологические директивы (WEEE, RoHS, ELV, REACH, EuP);

- сильная конкуренция у производителей изделий в условиях глобализации.