Международные стандарты для автомобильной электроники

Современные автомобили содержат несколько десятков тысяч различных электронных компонентов, и количество электроники в автомобиле постоянно увеличивается наряду с интеграцией дополнительных функций, предназначенных для повышения безопасности, эргономики, эффективности, надёжности и удобства, а также для снижения вредных выбросов в атмосферу. В последние годы отмечается существенное увеличение числа изготовителей, выпускающих компоненты, соответствующие требованиям стандартов, предъявляемым к автомобильной электронике.

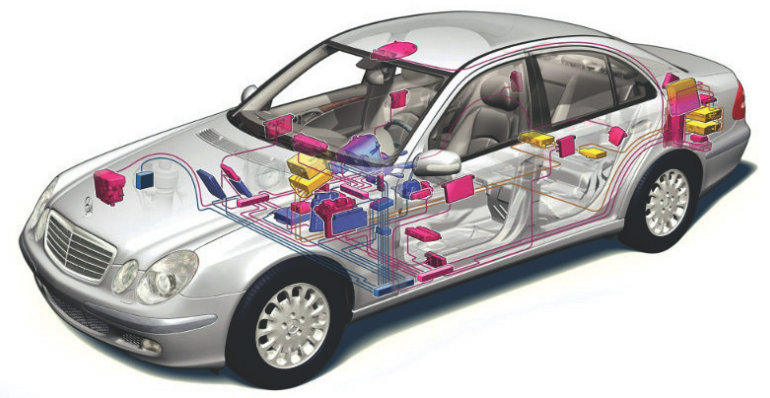

Рис. 6.1. Электронные компоненты в современном автомобиле

Иллюстрация: Mercedes-Benz Museum

Усовершенствованные автомобили содержат до 100 ECU (Electronic Control Unit) модулей с датчиками, а простейшие автомобили — от 30 до 50 модулей. Эти модули устанавливаются вблизи от двигателя, в корпусе, дверях, приборной панели, в потолке и сиденьях салона, в багажнике. Данные устройства управляют электронными и электрическими системами автомобиля, контролируя все его основные функции и части, от системы зажигания и тормозов до контроля температуры и уровня звука радиоприёмника. Стоимость автомобильной электроники постоянно возрастает в связи с расширением функций и составляет порядка 15–30 % от стоимости автомобиля.

Существует несколько типов ECU-модулей:

- модуль для контроля двигателя (ECM — Engine Control Module);

- блок управления коробкой передач (TCM — Transmission Control Module);

- модуль управления тормозной системой (BCM — Brake Control Module);

- блок управления дверьми (DCU — Door Control Unit);

- блок контроля скорости (SCU — Speed Control Unit) и т. д.

При наличии более одного миллиарда транспортных средств на дорогах мира использование передовых стандартов в автомобильной промышленности, а особенно в таких сферах, как безопасность и воздействие на окружающую среду, становится весьма актуальным. Наиболее известными стандартизирующими организациями для автомобильных применений являются SAE International, ISO и AEC.

Организация SAE International, первоначально учреждённая в 1905 г. как Ассоциация автомобильных инженеров (Society of Automotive Engineers — Сообщество автомобильных инженеров), в настоящее время является международной профессиональной ассоциацией и стандартизирующей организацией для автомобильной и аэрокосмической областей, а также в части вооружений. Одним из основных комитетов этой организации — Automotive Electronic Systems Reliability — подготовлен ряд стандартов для автомобильной электроники, в которых особое внимание уделено вопросам надёжности (11 стандартов) и проблемам, связанным с электромагнитной совместимостью EMC (Electromagnetic Compatibility), для которых разработано 28 стандартов.

ISO с его основным стандартом ISO/TS 16949, выпущенным в 2009 г., устанавливает требования к организации и менеджменту качества предприятий, занимающихся проектированием, разработкой, производством, установкой и обслуживанием продукции автомобильной промышленности. Этот стандарт сертифицирует предприятия автомобильной промышленности, а не электронные изделия, установленные в их продукции.

В 1993 г. несколько ведущих автомобильных фирм США («Крайслер», «Форд» и «Дженерал Моторс») создали организацию AEC (Automotive Electronics Council), которая устанавливает стандарты, определяющие требования к качеству и надёжности электронных компонентов, используемых в автомобильной электронике. Компоненты, соответствующие требованиям этих стандартов, могут использоваться в жёстких условиях автомобильного применения без дополнительного тестирования на компонентном уровне.

Общие повышенные требования к таким компонентам:

- устойчивость к вибрации и ударам;

- влагоустойчивость;

- функционирование в широком диапазоне повышенных температур;

- функционирование при нестабильном питании;

- устойчивость работы в условиях искровых помех;

- продолжительный срок службы.

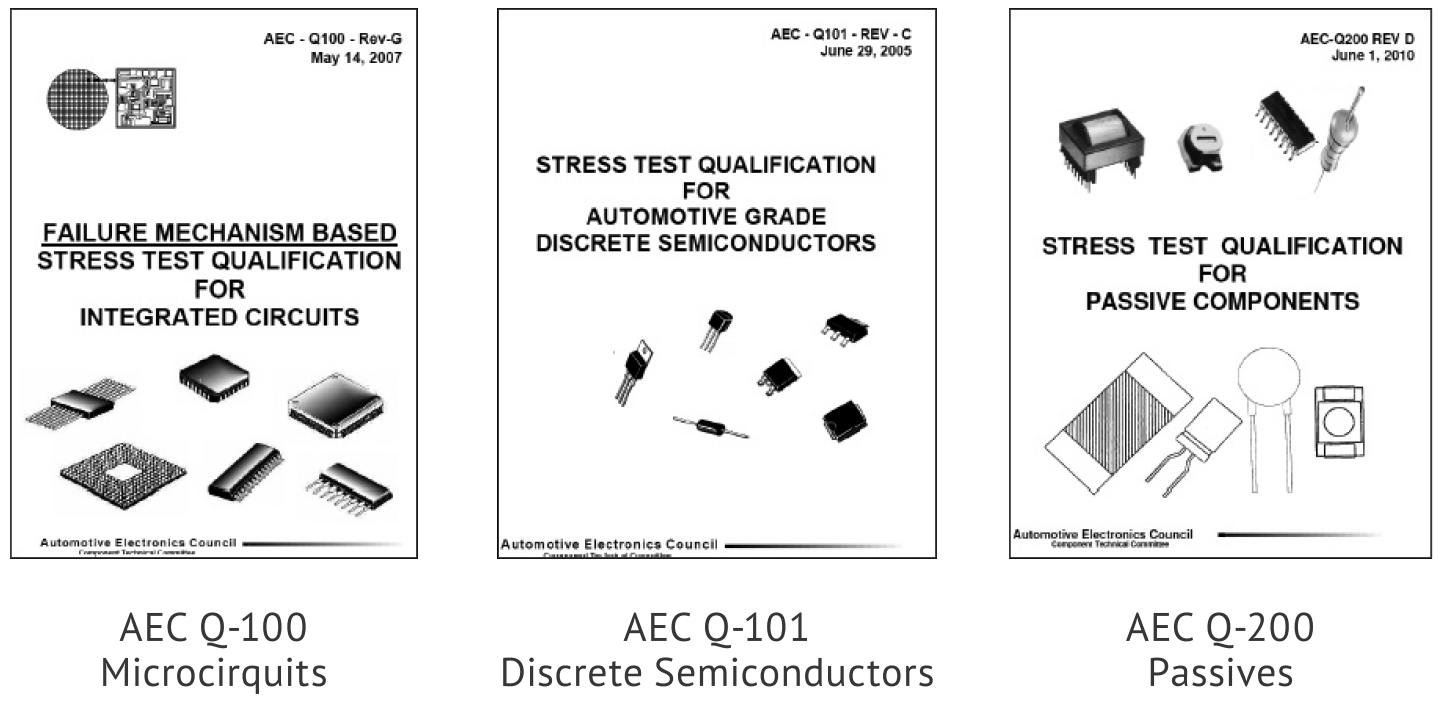

Наиболее известные стандарты для автомобильной электроники (AEC-Qxxx) классифицируются в соответствии с категорией компонентов:

- AEC-Q100 (Stress Test Qualification for Integrated Circuits) — стандарт для интегральных полупроводниковых схем.

- AEC-Q101 — аналогичный стандарт для дискретных полупроводниковых компонентов (транзисторы, диоды и т. д.).

- AEC-Q200 — стандарт для пассивных компонентов (резисторы, конденсаторы, индукторы, ферриты, резонаторы и т. д.)

Риc. 6.2. Стандарты для автомобильной электроники

Рассмотрим подробнее стандарты для автомобильной электроники AEC-Qxxx. Стандарт AEC-Q100 устанавливает набор стрессовых тестов для обеспечения надёжности и методику проверок с целью квалификации интегральных схем для автомобильного применения. Изготовители интегральных схем, квалифицирующие свои компоненты на основе требований данного стандарта, гарантируют их надёжное функционирование в широком диапазоне условий, определённых стандартом. Перечень тестов для конкретной интегральной схемы определяется в зависимости от её функциональных возможностей и чувствительности к тем или иным воздействиям внешних условий. Тесты проводятся в диапазоне температур в соответствии с установленным классом (grade) из пяти существующих классов в стандарте:

- Grade 0 — от –40 до +150 °C.

- Grade 1 — от –40 до +125 °C.

- Grade 2 — от –40 до +105 °C.

- Grade 3 — от –40 до +85 °C.

- Grade 4 — от 0 до +70 °C.

Аналогичные классы температур установлены и в стандарте AEC-Q101 для дискретных полупроводниковых компонентов.

Необходимо подчеркнуть, что стандарты AEC-Qxxx содержат минимальные требования к широкому диапазону компонентов с ожидаемым сроком работы (lifetime) в течение 10–15 лет. Стандарты не освобождают изготовителей компонентов от обязанности выполнения их собственных программ обеспечения надёжности.

Тесты для пассивных компонентов в соответствии со стандартом AEC-Q200 проводятся с учётом типа компонентов и их размещения в следующей классификации (см. таблицу 6.1).

Класс 0 содержит наиболее строгие требования к тестам в широком температурном диапазоне от –50 до +150 °C. Компоненты, классифицируемые в соответствии с этим высоким уровнем, могут быть использованы для любого применения в автомобильной промышленности, независимо от места их размещения внутри автомобиля. Уровни тестов для последующих классов снижаются со значениями диапазонов температур, Компонент, успешно тестируемый в соответствии с тем или иным классом, позволяет его изготовителю утверждать, что компонент аттестован (AEC qualified) для данного класса и более низких классов.

Значительные и быстрые изменения температуры происходят и для компонентов, смонтированных на печатной плате, что может создавать стресс в результате различия температурного коэффициента расширения CTE (Coefficient of Thermal Expansion) для материалов печатной платы PCB, керамики конденсаторов и припоя. Эти различия могут создать трещины в компонентах, вызывающие в дальнейшем их неисправности.

Тесты в стандартах AEC в большинстве основаны на тестовых условиях стандартов JEDEC и MIL-STD.

В Японии многие изготовители автомобилей, имеющие свои собственные стандарты, при проведении тестов надёжности руководствуются стандартами японской автомобильной организации JASO (Japanese Automotive Standards Association).

Табл. 6.1. Классификация пассивных компонентов

| Класс | Диапазон температуры | Тип пассивного компонента | Типичное применение | |

| Минимум, °С | Максимум, °С | |||

| 0 | -50 | +150 | Керамические чип резисторы, керамические чип-конденсаторы MLCC с диэлектриком X8R | В любом месте автомобиля |

| 1 | -40 | +125 | Конденсаторные сборки, резисторы, индукторы, трансформаторы, термисторы, резонаторы, кварцы и варисторы, все другие керамические и танталовые конденсаторы | В большинстве случаев под капотом |

| 2 | -40 | +105 | Алюминиевые электролитические конденсаторы | Наиболее тёплые места в пассажирском салоне |

| 3 | -40 | +85 | Плёночные и подстроечные конденсаторы, ферриты, сборки конденсаторов и резисторов | В большинстве случаев в пассажирском салоне |

| 4 | 0 | +70 | Не автомобильное | |