5.9 Контрафактная электроника: угроза, риск и меры предосторожности

Контрафактная продукция, определяемая чаще всего английским термином “Counterfeit”, является серьёзнейшей проблемой в мире, затрагивающей многие отрасли и причиняющей значительный ущерб экономике. Согласно данным Американского офиса патентов и торговых марок, подделка товаров и пиратство наносят ежегодно ущерб США в размере около 250 млрд долл., т. е. в сумме, превышающей ВВП (валовой внутренний продукт) у более 150 стран.

Электроника занимает среди контрафактной продукции четвёртое место в международной торговле после спортивной обуви, одежды и товаров фармацевтической промышленности (лекарства, парфюмерия и косметика). Объём контрафакта технологических изделий (включая и электронные компоненты) составляет до 10 % от общего объёма. Поддельные электронные изделия и компоненты широко распространены, и в последние годы наблюдается их существенный рост. Так, с начала 1990-х годов объёмы контрафактной электроники увеличились в 8 раз! При этом реальные убытки с учётом затрат на обнаружение дефектных компонентов и устранение неисправностей, а также от потери репутации изготовителей, являются ещё более значительными.

Рассмотрим основные факторы, способствующие принятию решений с риском приобретения поддельных компонентов.

- Прекращение производства компонента изготовителем (Obsolescence, EOL — End Of Life, Discontinuation). Спрос на такие компоненты увеличивается, их цена растёт, и фальсификаторы видят свой шанс. 57 % контрафактных компонентов относятся именно к этой группе.

- Сложности с приобретением действующего компонента у изготовителя или у его официального дистрибьютора в связи с дефицитом (Allocation) или из-за чересчур длительных сроков поставки (Long Delivery Terms).

- Стремление закупщиков к снижению стоимости изделий, опрометчиво поддаваясь соблазну приобретения более дешёвых компонентов на свободном рынке, а не по официальным каналам их изготовителей.

Важно отметить и факторы, благоприятствующие фальсификации и участию в сомнительном бизнесе по изготовлению и распространению контрафактных компонентов:

- слабое законодательство и недостаточное его соблюдение в некоторых странах;

- низкая озабоченность проблемами защиты интеллектуальной собственности (IP — Intellectual Property);

- развитие технологии и возросшие возможности фальсификации;

- современные «цепочки поставок» в глобальных масштабах с трудно контролируемым участием большого числа партнеров, иногда разбросанных по планете и не сотрудничающих друг с другом;

- торговля через Интернет, позволяющая продавцам и покупателям осуществлять быстрые торговые сделки, не встречаясь лицом к лицу;

- требования экологических директив RoHS и WEEE создают дополнительные возможности для подделок;

- контрафакт стал крайне выгодным бизнесом, приносящим доходы на уровне торговли наркотиками и оружием, но со значительно меньшим риском.

Как и во всех областях экономики, для контрафактной продукции справедливо известное утверждение: «Спрос рождает предложение». В чьих же руках находится поставка контрафакта? По данным Министерства торговли США, 96 % таких изделий распространяется независимыми дистрибьюторами и брокерами, приобретающими компоненты на свободном рынке (Gray Market) и не имеющими никаких полномочий от изготовителей компонентов. Прекращение производства того или иного компонента или его нехватка по иным причинам, а также рыночное повышение цен являются основными стимулирующими факторами для подделки данного компонента. Так, после известного землетрясения и цунами в 2011 году в Японии серьёзно пострадало несколько ведущих изготовителей алюминиевых, керамических и танталовых конденсаторов (Nippon, Nichicon, TDK и Hitachi AIC). Сразу же после землетрясения количество контрафактных конденсаторов резко возросло.

ОПРЕДЕЛЕНИЕ КОНТРАФАКТНОЙ ПРОДУКЦИИ

Словарь определяет контрафактное изделие следующим образом:

- «не подлинное, но сделанное так, чтобы оно выглядело подлинным с целью ввести в заблуждение»;

- «точная имитация чего-либо ценного, сделанная с намерением обмануть».

Контрафактным является компонент, в котором умышленно искажена его подлинность в следующих данных:

- наименование и лого изготовителя;

- артикул компонента (Part Number);

- дата изготовления и номер партии (Date and Lot Code);

- информация, определяющая уровень надёжности (Reliability Level);

- проверки и тестирования;

- документация (сопроводительная или подтверждающая качество).

Какой электронный компонент является контрафактным?

Контрафактными компонентами являются:

- компоненты, изготовленные или распространяемые с нарушением прав интеллектуальной собственности (копирайта);

- заменители или неразрешённые копии;

- компонент, в котором использованные материалы или его исполнение изменены без уведомления;

- нестандартный компонент, искажённый изготовителем или поставщиком с целью обмануть покупателя или ввести его в заблуждение, чтобы он поверил, что компонент является подлинным и законным;

- дефектные компоненты, забракованные изготовителем, но маркированные как «новые и пригодные»;

- компоненты, изготавливаемые контрактным производством по заказу официального изготовителя компонента, но продаваемые без его разрешения;

- предварительно использованные или обновлённые компоненты;

- перемаркированные компоненты с целью скрыть их отличие от оригинальных (название изготовителя, номер, дата изготовления и т. д.);

- компоненты, имеющие ошибочную или поддельную документацию.

Не являются контрафактными:

- Upscreened Parts.

- Refinished Parts.

- Suspect Components.

- Dummy Components.

- “Aftermarket” Components.

1. Upscreened Parts — компоненты, прошедшие дополнительные тесты с целью выявления тех из них, которые выдерживают более высокие технические требования, чем предусмотренные и гарантированные изготовителем в их спецификациях.

Подобная практика отбора компонентов применяется для систем повышенной надёжности, космической аппаратуры и изделий спецназначения.

2. Refinished Parts — преднамеренно модифицированные бессвинцовые компоненты с изменением материала покрытия их выводов (Refinishing) следующими процессами:

- Reballing (замена шаровых выводов) — для компонентов в корпусе (BGA);

- Solder Dipping (погружение в ванну с припоем) — для остальных типов компонентов.

Такая модификация нередко проводится для бессвинцовых компонентов, предназначенных для использования в электронных системах и изделиях с требованиями повышенной надёжности при долгом сроке службы (Long-Term High Reliability).

Как известно, ряд отраслей электронных изделий имеют разрешение директивы RoHS использовать свинец в покрытиях выводов компонента с целью достижения высокой надёжности. Однако в связи с прекращением производства многих компонентов со свинцовым покрытием заказчики вынуждены использовать бессвинцовые компоненты, но с заменой (Refinishing) покрытий их выводов на традиционные олово/свинец (SnPb), позволяющие производить пайку компонентов при низких температурах. Это позволяет избежать проблем, связанных с “Tin Wiskers” (спонтанный рост металлических волосков олова и, как следствие, возможные короткие замыкания между контактами), при использовании компонентов с покрытием оловом без свинца.

В процессе “Reballing” или “Solder Dipping” корпус компонента подвергается тепловому воздействию, что может вызвать внутренние повреждения. Существует и другая проблема — изменение покрытий выводов лишает заказчика гарантий изготовителя компонентов.

3. Suspect Components* — подозрительным является компонент, у которого в результате визуального контроля, тестов или иной информации имеется подозрение, что он, возможно, не является подлинным.

* Подозрительные компоненты

Из-за недостаточных доказательств такой компонент может быть квалифицирован как «подозрительный» с последующей проверкой его подлинности.

4. Dummy Components — выпускаются в различных стандартных корпусах как SMT, так и “Тhrough Hole” для полупроводниковых и пассивных компонентов. Такой компонент является точным механическим эквивалентом действующих компонентов с аналогичным корпусом.

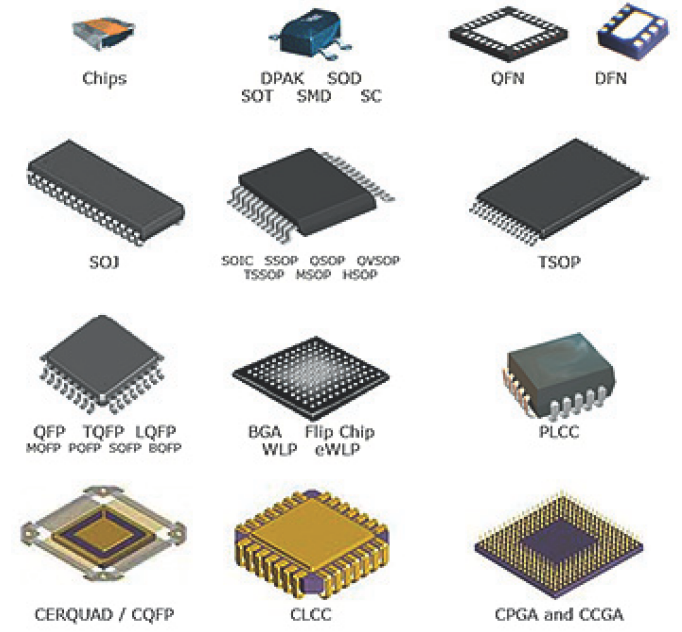

Рис. 5.6

Они используются в случаях, где не требуются функциональные проверки, а лишь моделируется процесс сборки с проверкой их механических характеристик.

Dummy Components обладают низкой стоимостью и применяются для:

- проверки печатных плат;

- проверки автоматической установки компонентов в процессе сборки;

- тестирования процесса пайки и определения оптимального температурного профиля;

- тестирования прочих технологических процессов.

Эти компоненты не являются контрафактными, но могут стать таковыми при их использовании злоумышленниками.

5. “Aftermarket” Components — данные компоненты сняты с производства их оригинальными изготовителями и выпускаются так называемыми “Authorized Aftermarket Manufacturers”, имеющих полномочия от оригинальных изготовителей на поставку их компонентов, производство которых прекращено. Наиболее известными “Aftermarket”-изготовителями являются Rochester Electronics and Lansdale Semiconductor, обеспечивающие заказчиков необходимой технической поддержкой и гарантирующие надлежащее качество компонентов.

ИСТИННАЯ «ЦЕНА» ПРИМЕНЕНИЯ КОНТРАФАКТНЫХ КОМПОНЕНТОВ

Поддельные электронные компоненты имеют широкий диапазон от недорогих пассивных компонентов до дорогостоящих микропроцессоров и элементов памяти. Большинство контрафактных компонентов составляют IC (интегральные схемы).

Воздействие контрафактных компонентов может оказаться разрушительным, и никто не вправе игнорировать данную проблему. Поддельные копии компонентов в лучшем случае обладают низким качеством и недостаточной надёжностью, а в худшем — вовсе не способны нормально функционировать.

Правильная оценка масштабов проблемы и истинного ущерба заключается не только в определении стоимости заведомо дефектных компонентов, подлежащих замене. Она включает в себя и много других более серьёзных и дорогостоящих последствий:

- замену компонента с последующими проверками и тестами (Reworking);

- возвраты (Recalls) готовых изделий от потребителей к изготовителю для ремонта или их замены;

- неисправности и поломки изделий (Failures and Field Breakdowns), находящихся у потребителей;

- полное отсутствие гарантий со стороны изготовителей компонентов, если они не приобретены у них или их полномочных (Franchised) дистрибьюторов;

- потеря репутации изготовителя.

Именно поэтому крайне важно обнаружить контрафактный компонент на самой ранней стадии — в процессе входного контроля, задолго до того, как такие компоненты попадут на производственные линии. В противном случае изготовитель изделия неминуемо окажется под воздействием сурового правила, называемого «×10» (Rule of Ten), в соответствии с которым затраты (ущерб) составят:

- обнаружение при входном контроле — X;

- обнаружение в составе сборки — 10 × X;

- обнаружение в составе изделия — 100 × X;

- обнаружение в изделии у дистрибьютора — 1000 × X;

- обнаружение в изделии у потребителя — 10 000 × X.

Часто расследование начинается, когда обнаруживается неисправность в готовом изделии, но на данной стадии уже трудно определить:

- был ли компонент дефектным;

- был ли компонент повреждён во время хранения, сборки или использования изделия;

- компонент являлся поддельным.

ОСНОВНЫЕ ИСТОЧНИКИ ПОЯВЛЕНИЯ КОНТРАФАКТНЫХ КОМПОНЕНТОВ

В связи с возросшей в последние годы в мире заботой об охране окружающей среды, большое внимание уделяется проблемам переработки утилизированных материалов и изделий (Recycling) и захоронению (Disposal) утилизированных отходов. Применительно к электронным отходам (E-waste) была разработана и издана в 2003 году европейская директива WEEE с жёсткими требованиями к изготовителям электронных изделий и их дистрибьюторам о необходимости обязательной переработки и захоронения электронных отходов. По понятным экономическим причинам эти работы, не требующие высокой квалификации, в основном проводятся в странах Юго-Восточной Азии, где стоимость работ значительно ниже, чем в развитых странах Европы и Америки.

В этих условиях появляется благодатная почва для злоупотреблений, связанных с возможностями беспрепятственного создания контрафакта и распространения его на рынке электронных компонентов. Эти возможности наглядно иллюстрируются на приведенных фотографиях (рис. 5.7).

Рис. 5.7

Из отходов электронных изделий появляются контрафактные компоненты, среди которых:

- перемаркированные компоненты (Relabeled);

- обновлённые компоненты (Refurbished)

- компоненты с заменой корпуса (Repackaged).

Необходимо добавить, что у предприятий, приобретающих компоненты на свободном рынке у независимых дистрибьюторов и брокеров, к риску закупки контрафактных компонентов добавляется риск получения проблемных компонентов, дефекты которых визуально не видны:

- компоненты, повреждённые электростатическим разрядом (ESD);

- компоненты с длительным хранением и возможным неправильным обращением (Wrong Handling).

ПРАКТИЧЕСКИЕ РЕКОМЕНДАЦИИ ОТДЕЛАМ КАЧЕСТВА И ВХОДНОГО КОНТРОЛЯ

Отделы качества на предприятиях и их подразделения входного контроля первыми «встречают» покупаемые компоненты. Поэтому они вместе с отделом закупок должны быть с самого начала вовлечены в процесс приобретения компонентов, с безусловным соблюдением мер предосторожности, препятствующих проникновению контрафакта. Целесообразны следующие рекомендации:

- Подготовка подробных инструкций (Procedures) по тщательному визуальному контролю всех покупных компонентов.

- Наблюдение и регулярные проверки работы подразделения входного контроля.

- Подразделения входного контроля должны быть обеспечены всей необходимой технической документацией с её регулярным обновлением для всех компонентов, имеющихся в каталоге предприятия.

- Для обеспечения надёжного контроля приобретаемых компонентов рекомендуется подготовить специальную папку для каждого отдельного компонента или для семейств более простых компонентов (конденсаторы, резисторы и т. п.

- Настоятельно рекомендуется, чтобы папки содержали необходимую информацию для каждого компонента и его изготовителя:

-

- логотип фирмы-изготовителя;

- спецификацию (Data Sheet) и его статус;

- установленный изготовителем порядок построения артикула компонента с подробным содержанием составных частей артикула;

- порядок и содержание маркировки на внешних ярлыках упаковки;

- вид упаковки (Bag, Tube, Tray Reel, Dry Pack);

- способ и содержание маркировки самого компонента;

- желательно иметь подлинный образец каждого компонента.

РАСПРОСТРАНЁННЫЕ СПОСОБЫ ПОДДЕЛКИ И МЕТОДЫ ВЫЯВЛЕНИЯ КОНТРАФАКТНЫХ КОМПОНЕНТОВ

Наиболее распространённым способом подделки компонентов является их искажённая маркировка (Remarking). Вместо изготовления сложных копий компонентов предпочтительнее и проще изменить маркировку корпуса компонента и его упаковки. Это делается с целью выдать компонент за более совершенный (например, микропроцессор с более высокой скоростью, элемент памяти большего объёма, более широкий температурный диапазон и т. д.).

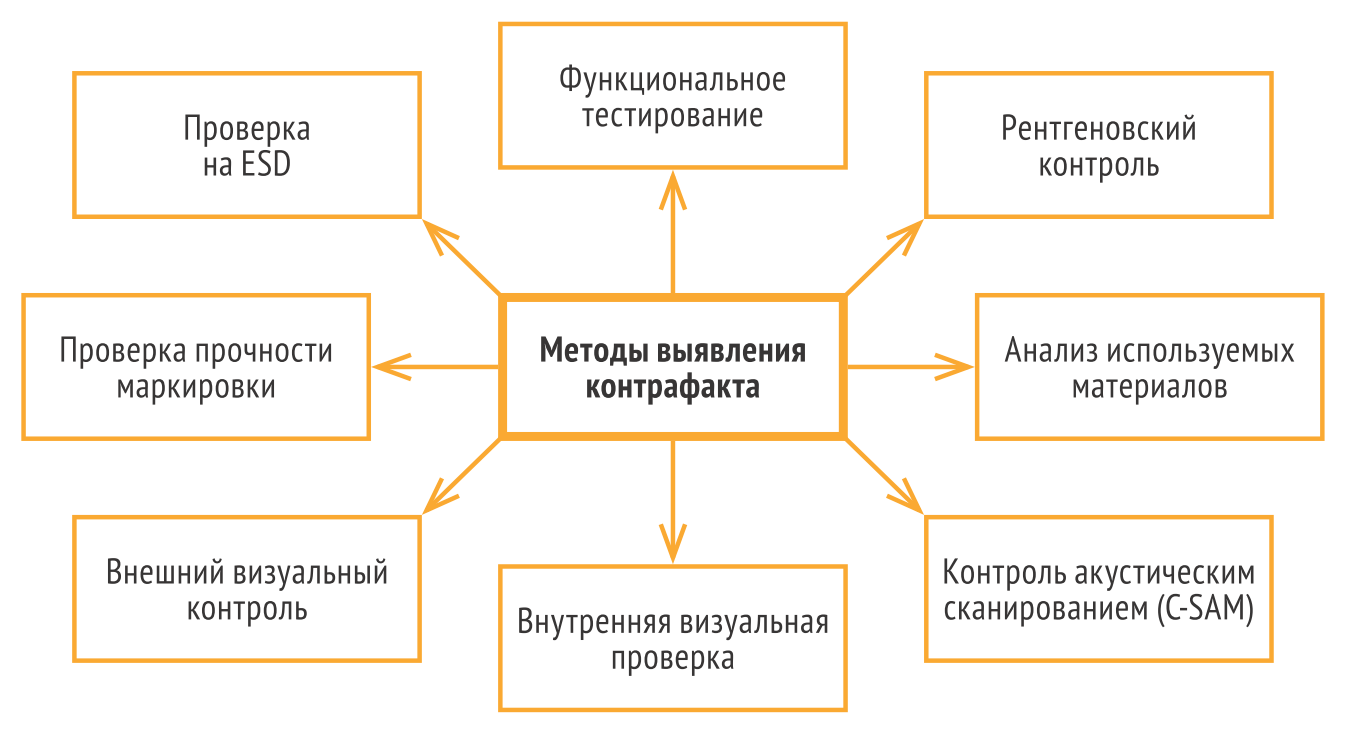

Такие компоненты внешне выглядят похожими на подлинные, но могут иметь фальшивые ярлыки, повреждённый или вовсе отсутствующий чип, а также материалы более низкого качества. Искажение маркировки зачастую трудно опознать, так как подделки становятся всё более изощрёнными, и чтобы выявить их, в некоторых случаях требуется проведение обширных тестов с применением специального оборудования. Ниже, на рис. 5.8, приведены основные методы выявления контрафакта.

Рис. 5.8

Любая проверка компонента начинается с внешнего визуального контроля, включающего следующие действия:

- тщательная проверка сопроводительной документации;

- проверка полученных упаковок с компонентами в части возможных внешних повреждений, а также признаков ложных или подозрительных ярлыков и бар-кодов;

- проверка на компонентном уровне после вскрытия упаковки;

- инспекция 100 % подозрительных случаев с проверками подлинности компонента возможными оптическими средствами в соответствии с детальным перечнем:

- логотип изготовителя;

- артикул компонента (Part Number);

- способ маркировки и её содержание;

- дата изготовления (Date Code).

Особое внимание должно быть обращено на любые признаки отклонений от подлинности и целостности компонента (механические аномалии, искажённый логотип, разрывы в маркировке, ошибки в написании, трещины, царапины, вмятины, наличие коррозии).

Тщательная визуальная проверка всех компонентов является обязательной, но в некоторых случаях она недостаточна.

Так, в перемаркированных компонентах проверка может оказаться неудачной при хорошем качестве неправильной маркировки и в этом случае потребуется поддержка изготовителя компонента.

В обновлённых компонентах невозможна проверка соответствия требованиям директивы RoHS. Визуальная проверка не может выявить различие в покрытии выводов относительно подлинного компонента и не может определить внутренние неисправности, возникшие в процессе обновления (например, внутренние расслоения). В компонентах с заменой корпуса визуально невозможно выявить внутренние различия — расхождения в соединениях чипа с выводами, отсутствие соединений, отсутствие чипа или его повреждения, несоответствие маркировок чипа и корпуса. Для компонентов, повреждённых от электростатического разряда, потребуется функциональное тестирование компонента.

Остановимся детально на остальных видах проверок, которые являются более сложными и дорогостоящими, по сравнению с визуальными, и требующими специального оборудования.

Специальные тесты с помощью растворителей могут обнаружить доказательства повреждения компонента и его маркировки. Анализы включают обнаружение как полного или частичного отсутствия маркировки, так и блеклых, смазанных и изменённых маркировок. В некоторых случаях промывка ацетоном используется для выявления следов стирания маркировки (например, наждачной бумагой) и признаков предыдущей маркировки.

Функциональное тестирование предусматривает полную проверку функциональных требований и основных параметров компонента. Она проводится в диапазоне температур, рекомендованных изготовителем или в установленных стандартами крайних диапазонах температур в зависимости от области применения изделия. В случаях использования компонентов в изделиях военного и космического применения данная проверка осуществляется в условиях повышенных требований к температурному диапазону и механическим нагрузкам.

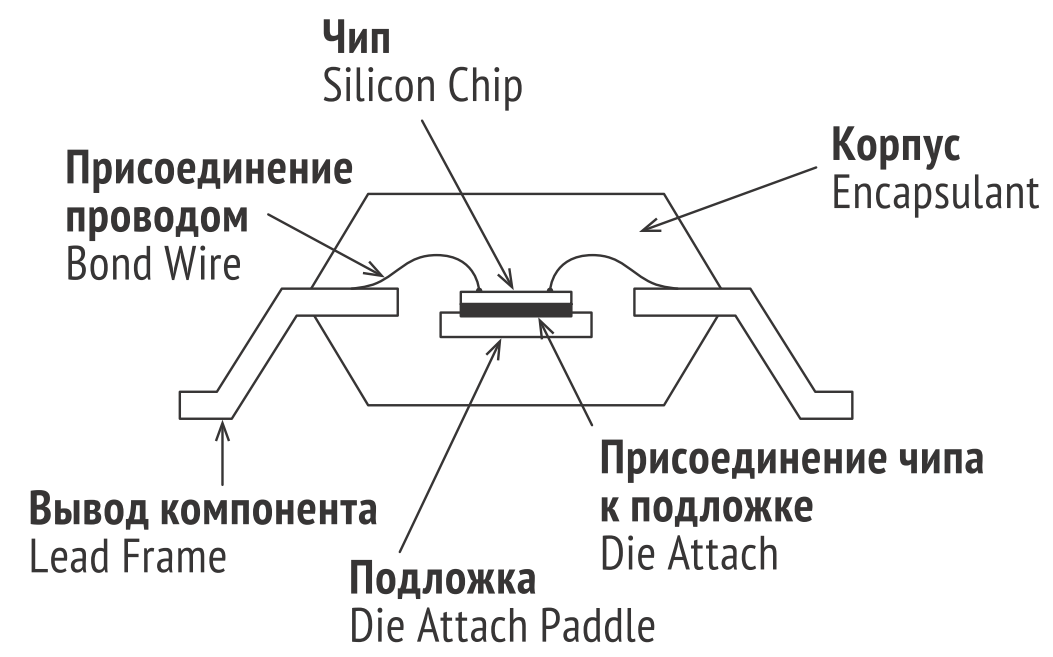

Анализ используемых материалов проводится с целью убедиться в идентичности материалов для четырёх составляющих компонента:

- Чипа.

- Выводов компонента.

- Соединений чипа с выводами (Bond Wires).

- Корпуса компонента.

Рис. 5.9

При такой проверке используются различные типы спектроскопии для определения материалов, их химического состава и структуры, а также соответствия данным подлинного компонента изготовителя.

Рентгеновская проверка X-ray выполняется, чтобы выявить очевидность контрафакта внутри компонента путём анализа размера чипа (Die) и его соединения с выводами компонента. Рентгеновский снимок может обнаружить и возможные расслоения внутри компонента, однако доказательства, что компонент является поддельным, иногда требуют более детальной внутренней проверки.

На помощь приходит проверка акустическим сканированием C-SAM (C-Mode Scanning Acoustic Microscopy). Этот метод, как и все предыдущие, не требует разрушения компонента (Nondestructive Method) и выполняется с использованием ультразвука. Выявляются различные аномалии и скрытые дефекты в корпусе компонента, его конструкции и материалах, как, например, пустоты (Voids), трещины в чипе или корпусе (Cracks), нарушения в покрытиях и расслоения (Delamination). Отслоение пластмассы корпуса от чипа может причинить механический вред кремниевому чипу, пустоты в корпусе могут стать зоной концентрации влажности, а расслоения в месте выводов способствуют проникновению загрязнений из окружающей среды. Указанные проверки производятся в соответствии со стандартом IPC/JEDEC J-STD-035.

Но наиболее сложной и дорогостоящей является внутренняя визуальная проверка посредством DPA (Destructive Physical Analysis), т. е. связана с разрушением компонента. Образцы компонентов расщепляются и делается их внутренний анализ посредством оптического контроля. Чип проверяется на наличие дефектов, на соответствие логотипа изготовителя чипа логотипу на корпусе компонента. Топография чипа также анализируется, чтобы убедиться, что она соответствует очертаниям и контуру дизайна фирмы-изготовителя. Компонент под сильным микроскопом сверяется с детальной спецификацией изготовителя. Данный метод DPA используется как для подтверждения контрафакта, так и для выяснения причин неисправности компонента (Failure Analysis), при этом керамические корпуса расщепляются механически, а пластмассовые — химически.

РЕКОМЕНДАЦИИ ОТДЕЛОМ ЗАКУПОК ПО СНИЖЕНИЮ РИСКОВ ПРИОБРЕТЕНИЯ ПОДДЕЛЬНЫХ КОМПОНЕНТОВ

1. Покупать компоненты только от изготовителей или через их официальных дистрибьюторов (Franchised Distributors). В этом случае заказчик приобретает следующие преимущества:

- полная гарантия изготовителя;

- уверенность в надлежащем обращении с компонентами, условиях хранения и транспортировки;

- обязательная техническая поддержка, сертификаты соответствия (СОС) и документация, позволяющая проследить источник и прохождение компонента (Traceability);

- участие изготовителя в анализах неисправностей (Failure Analysis) и рекомендации по их устранению;

- заказчик своевременно получает информацию от изготовителя компонента обо всех изменениях, включая прекращение производства.

При покупке компонентов у независимых дистрибьюторов или брокеров все указанные преимущества отсутствуют, и покупатель берёт на себя риски и последствия приобретения некачественных или контрафактных компонентов.

2. Создать и поддерживать справочную библиотеку известных подлинных маркировок для всех используемых компонентов.

3. В исключительных случаях, при покупке компонентов у независимых дистрибьюторов или брокеров, необходимо:

- требовать документы, позволяющие проследить истинное «происхождение» покупаемого компонента;

- при невозможности получить указанные документы рекомендуется обратиться к оригинальному изготовителю с фотокопией компонента и его этикеток для подтверждения, что полученный компонент не фальсифицирован;

- целесообразно провести также тщательную визуальную проверку и сравнение с аналогичным добротным компонентом того же изготовителя;

- желательно произвести функциональное тестирование компонента, а в особо подозрительных случаях и анализ с помощью независимой специализированной фирмы (лаборатории).

4. Необходимо планировать процесс производства электронного изделия таким образом, чтобы избежать или существенно сократить вероятность покупки компонентов у независимых дистрибьюторов и брокеров.

Однако практически невозможно полностью избежать таких случаев (особенно для компонентов, производство которых прекращено). Поэтому рекомендуется максимально ограничить их число и лишь пользоваться услугами проверенных дистрибьюторов, обладающих хорошей репутацией. При этом необходимо периодически инспектировать их, обращая особое внимание на:

- порядок приобретения ими компонентов;

- условия хранения, особенно относительно компонентов, чувствительных к повышенной влажности и статическому электричеству (ESD);

- маркировку компонентов;

- наличие COC (сертификатов соответствия);

- порядок ведения сопроводительной документации.

5. В случае, если обеспечение компонентами возложено на контрактного производителя или иного участника цепочки поставок, необходимо строго контролировать их источники приобретения компонентов, а также методику закупок и входного контроля.

6. Необходимо проявлять особую бдительность и меры предосторожности в тех нередких случаях, когда предлагаемые цены на компоненты существенно ниже рыночных.

7. При покупке компонентов на аукционах через Интернет следует производить оплату только после получения и проверки их подлинности и исправности.

8. Заказы на покупку компонентов (PO — Purchase Order) и контракты должны включать ряд дополнительных и весьма важных требований:

- все компоненты должны поставляться в оригинальной упаковке изготовителя;

- в случае, если заказанные количества компонентов меньше минимального количества в оригинальной упаковке изготовителя (MPQ — Minimal Package Quantity), поставщик должен представить копию оригинальной упаковки, из которой были взяты заказанные компоненты, с сопроводительными документами и ярлыками;

- соответствующие правила оплаты и возврата компонентов, чтобы защитить интересы покупателя в случае проблем;

- материальная ответственность при необходимости проведения тестов: тесты оплачиваются покупателем, если компоненты признаны подлинными и исправными, но оплачиваются поставщиком, если компоненты оказались поддельными или дефектными.

РЕКОМЕНДАЦИИ РАЗРАБОТЧИКАМ ИЗДЕЛИЙ И ИНЖЕНЕРНЫМ ПОДРАЗДЕЛЕНИЯМ

1. При выборе компонента следует пользоваться лишь технической документацией (Data Sheet), полученной непосредственно от изготовителя или его сайта.

2. Необходимо постоянно проверять действующий статус компонентов с самого начала проектирования и на всех дальнейших стадиях. Следует отклонять применение любого компонента, не имеющего активный статус (см. определения статусов на стр. 20—21). Статусы Preliminary и NRND могут иметь самые неожиданные отрицательные последствия.

3. Обязателен тщательный выбор компонента в процессе проектирования: употреблять лишь стандартные и популярные компоненты, выпускаемые несколькими изготовителями.

4. Необходим поиск и нахождение заменителей (Second Source) для максимально возможного числа компонентов в перечне компонентов изделия (BOM).

5. Любая разработка с 40—50 % и более уникальных компонентов от общего количества в перечне изделия (Single Source) является чрезвычайно проблемной и требуется её срочная корректировка.

6. Следует воздерживаться от принятия решения о выборе и включении компонента в разрабатываемое изделие только на основании данных, полученных на сайте дистрибьюторов.

7. Наличие требуемого компонента в складских запасах дистрибьютора не должно служить основанием для его включения в разрабатываемое изделие. Нередки случаи, когда дистрибьютор имеет на складе и рекламирует компоненты, активный статус которых уже отменён изготовителем. Такие компоненты могут быть приобретены для изготовления существующих изделий, но ни в коем случае не для включения в новые изделия, находящиеся в стадии разработки.

8. Рекомендуется до разводки печатных плат изделия провести работу по оптимизации перечня BOM при содействии инженера по компонентам, что поможет обеспечить:

- минимизацию рисков приобретения контрафактных компонентов;

- снижение стоимости изделия (Cost Reduction);

- улучшение возможности оптимального и эффективного производства изделия (Manufacturability).

9. Инженерные службы совместно с подразделениями логистики должны осуществлять постоянный мониторинг BOM на наличие “Obsolete” и правильно планировать процесс покупки компонентов во избежание необходимости прибегать к помощи брокеров.

10. В случаях, когда производство какого-либо компонента из действующих изделий прекращено, необходимо тщательно изучить PCN (Product Change Notification) изготовителя компонентов и совместно с отделами логистики и закупок принять оптимальное решение: вносить изменения в изделие (Redesign) или воспользоваться предлагаемым сроком LTB (Last Time Buy) для обеспечения производства изделия с учётом его жизненного цикла.

НОВЫЕ СТАНДАРТЫ В БОРЬБЕ С КОНТРАФАКТНЫМИ КОМПОНЕНТАМИ

В мае 2012 года Сенатская комиссия по вооружениям США опубликовала отчёт расследования о попадании контрафактных компонентов в оборонные проекты. Работу комиссии возглавляли два известных сенатора: Carl Levin и John McCain. Было проверено 1800 случаев подозрительных компонентов и в результате обнаружены контрафактные транзисторы в системах ночного видения фирмы Raytheon, поддельные чипы памяти, используемые в дисплеях фирмы L-3, расположенных в кабине пилота самолёта, а также детекторы обледенения в самолётах Boeing.

Был принят закон National Defense Authorization Act (NDAA), определяющий новые строгие требования для приобретения электронных компонентов. Введены в действие два новых стандарта, разработанные организацией SAE International (http://ru.sae.org/about/) с участием их опытных экспертов в области авиационно-космической техники и одобренные Министерством обороны США:

- AS5553 — контрафактные электронные компоненты: избежание, выявление, минимизация последствий и контроль;

- АS6081 — контрафактные электронные компоненты: критерии проверки дистрибьюторов.

Указанные стандарты разработаны в ответ на значительный и постоянно увеличивающийся объём контрафактных электронных компонентов, попадающих в цепочки поставок, представляя значительный риск для функционирования, изделий, их надёжности и безопасности. Они обеспечивают единые требования, практику и методы минимизации рисков при приобретении и использовании контрафактных компонентов. Указанные стандарты применяются и для изделий военного назначения.

Как указано ранее, цепочки поставок, обеспечивающие компонентами и материалами производство электронного изделия, особенно подвержены опасности приобретения контрафактных компонентов из-за большого числа «участников», и чем больше «звеньев» в цепочке поставок, тем более бдительным должен быть заказчик. Практически, даже при разумном планировании, оптимальной логистике и правильной организации цепочки поставок компонентов, вряд ли удастся на 100 % обойтись без услуг независимых дистрибьюторов. Это неминуемо в случаях, когда производство компонента прекращено, а также когда сроки его поставки изготовителем (или авторизованным дистрибьютором) велики и препятствуют своевременному производству изделия. Но особую бдительность необходимо проявлять при попытках приобрести компонент на свободном рынке с целью снижения его цены. Вовсе не игнорируя важность стоимости электронного изделия в условиях сильной конкуренции, необходимо постоянно осознавать и огромные риски, связанные с приобретением компонентов без минимальных гарантий их подлинности и качества. И в этой ситуации хочется напомнить очень практичное и меткое высказывание, принадлежащее финансовому магнату и одному из богатейших людей мира Уоррену Баффетту: Price is what you pay. Value is what you get*.

* Цена — это то, что вы платите. Ценность — это то, что вы получаете