5.7 Управление цепочками поставок

Звеньями цепочки поставок (Supply Chain Management — SCM) являются все предприятия, прямо или косвенно участвующие в создании продукта и его доставке потребителю: производители требуемой продукции, транспортные и складские компании, дистрибьюторы и т. д. Для того чтобы продукт попал к потребителю, требуется решить вопросы, связанные с разработкой продукта, производством, снабжением, маркетингом, финансами, распространением, поддержкой пользователей и т. д.

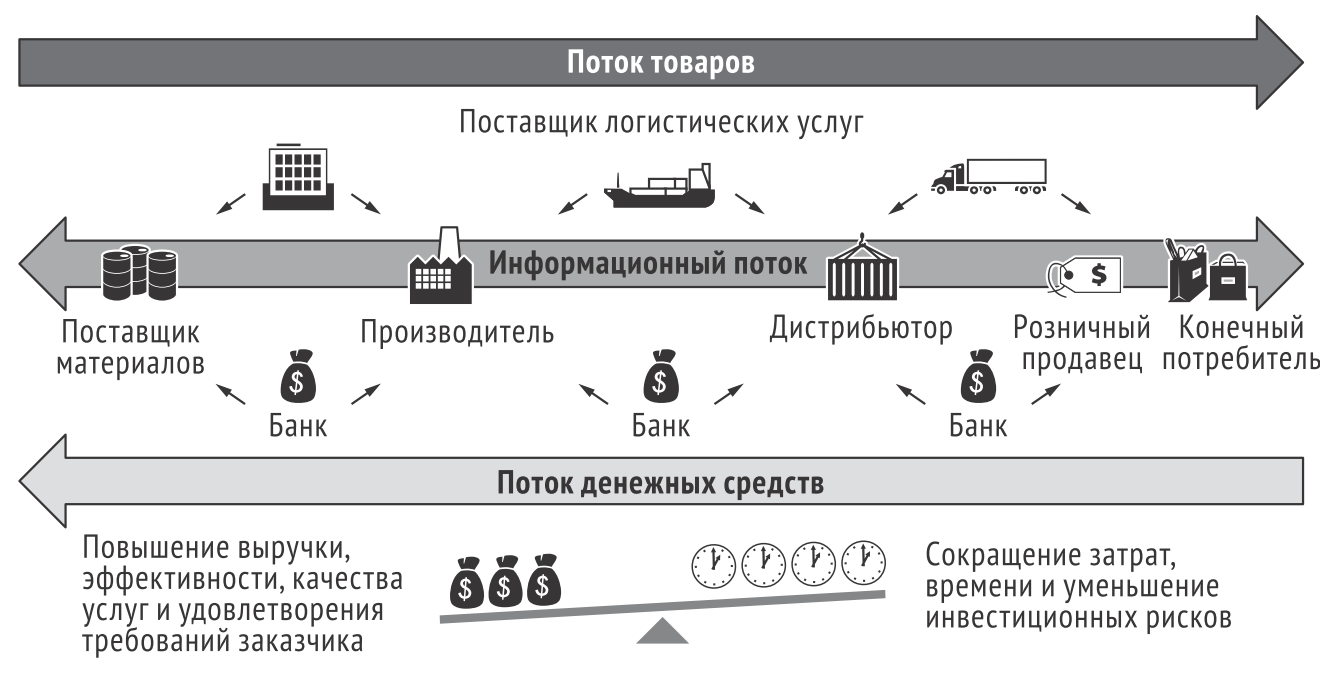

Концепция SCM предполагает повышение эффективности всех звеньев цепочки, координацию деятельности всех входящих в нее предприятий, организацию потоков товаров, финансов и информации.

В настоящее время электронная отрасль сталкивается со следующими особенностями рынка:

- Массовая «кастомизация»

Потребители предпочитают заказывать продукцию, которая максимально удовлетворяет именно их потребностям. Это вынуждает производителей держать запасы «полуготовой» продукции, окончательная доводка которой производится уже после получения заказа от конкретного потребителя. - Короткий цикл жизни продукта

Для сохранения доли рынка производителям приходится постоянно выпускать новые версии своих продуктов. Конкурентоспособность продукции во многом определяется следованием пожеланиям клиентов, что вынуждает производителей быть как можно ближе к потребителю. Работа плечом к плечу с распространителями позволяет оперативно получать отклики по уже выпущенным продуктам, что, в свою очередь, позволяет удовлетворять имеющийся на рынке спрос. Анализ рынка также позволяет производителю спрогнозировать свою потребность в исходных материалах и заранее предупредить о ней своих поставщиков. - Развитие технологий

Развитие технологий позволяет производителям электронных компонентов постоянно выпускать на рынок более совершенные устройства. Производители конечной продукции, с одной стороны, заинтересованы использовать новые компоненты для повышения своей конкурентоспособности. С другой стороны, для обеспечения текущих нужд производства они обязаны иметь у себя на складах запас компонентов, которые в любой момент могут устареть. Эффективное управление складскими запасами позволяет существенно снизить издержки производства. - Выполнение сроков поставки

Каждый продавец стремится предложить своим покупателям наилучшие условия поставки. Эти условия во многом определяются способностью производителя поставить нужное количество продукции в требуемый срок. Соответственно, продавец вынужден предоставить производителю прогноз объёма продаж. Это также вынуждает производителей и продавцов плотно взаимодействовать друг с другом.

Рис. 5.1

Во всех приведённых ситуациях обмен информацией является ключевым моментом, который обеспечивает успех бизнеса. Управление цепочками поставок предполагает взаимную интеграцию всех участников процесса: производителей, поставщиков, потребителей, складских и логистических компаний. Совместное планирование деятельности позволяет снизить сроки поставки, уменьшить складские запасы (а складские запасы — это всегда замороженные денежные средства), избавиться от части издержек.

Далее приводятся несколько методик SCM.

JIT

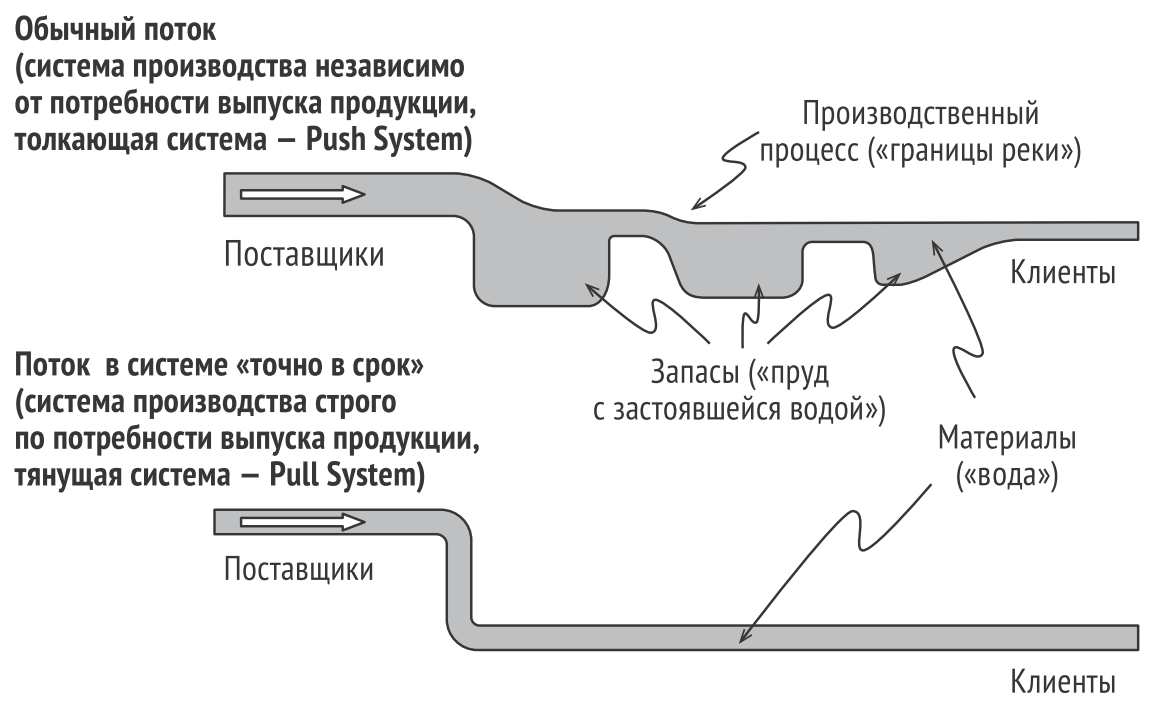

Согласно принципам метода JIT (Just In Time, «точно в срок»), ресурсы должны приходить в нужное место в нужное время, как раз перед тем, как они потребуются. Предполагается, что в каждой точке производственной цепочки или цепочки поставок на складе имеется именно то количество ресурсов, чтобы удовлетворить текущие потребности производства или текущий спрос. Это требует максимальной синхронизации всех бизнес-процессов в цепочке и позволяет избавиться от необходимости хранить лишние запасы ресурсов или продукции.

Конкретная реализация метода JIT зависит от конкретной отрасли или от конкретного бизнес-процесса. Например, в производстве метод JIT заключается в том, чтобы:

- производить именно то количество продукции, которое в данный момент требуется потребителям;

- иметь на производстве только то минимальное количество ресурсов (материальных и людских), которое необходимо для выполнения текущего плана.

Рис. 5.2

Это может быть достигнуто, например, с помощью сокращения и оптимизации производственных площадей; использования сотрудников с широкой квалификацией; сведения к минимуму времени, требуемого для смены ассортимента выпускаемой продукции; повышением требований к качеству выпускаемых изделий.

Отдел закупок предприятия, работающего по методу JIT, должен обеспечить поставку именно того количества исходных материалов, которое требуется для выполнения текущего плана. Особое внимание при этом уделяется бесперебойности поставок и качеству поставляемого сырья. Это вынуждает закупщиков с особой тщательностью подходить к выбору поставщиков, налаживать с ними долгосрочные партнёрские отношения. Потенциальный поставщик должен предоставить особые гарантии качества поставляемой им продукции, обеспечить высокий уровень технической поддержки, предложить специальные цены.

Преимущества организации производства по методу JIT:

- сокращение запасов готовой продукции и исходного сырья;

- уменьшение затрат на закупку, транспортировку и приёмку сырья;

- сокращение сроков производства;

- повышение эффективности использования оборудования и людских ресурсов;

- повышение качества выпускаемой продукции;

- сокращение производственных площадей.

К недостаткам метода JIT можно отнести его высокую чувствительность к сбоям в любом из звеньев производственной цепочки или цепочки поставок. Задержки и поломки на промежуточном участке приводят к простою следующих участков, а выпуск брака приводит к необходимости перезапуска всего производственного процесса. Этим и объясняется потребность в постоянном контроле качества и высоком уровне организации всех бизнес-процессов.

КАНБАН

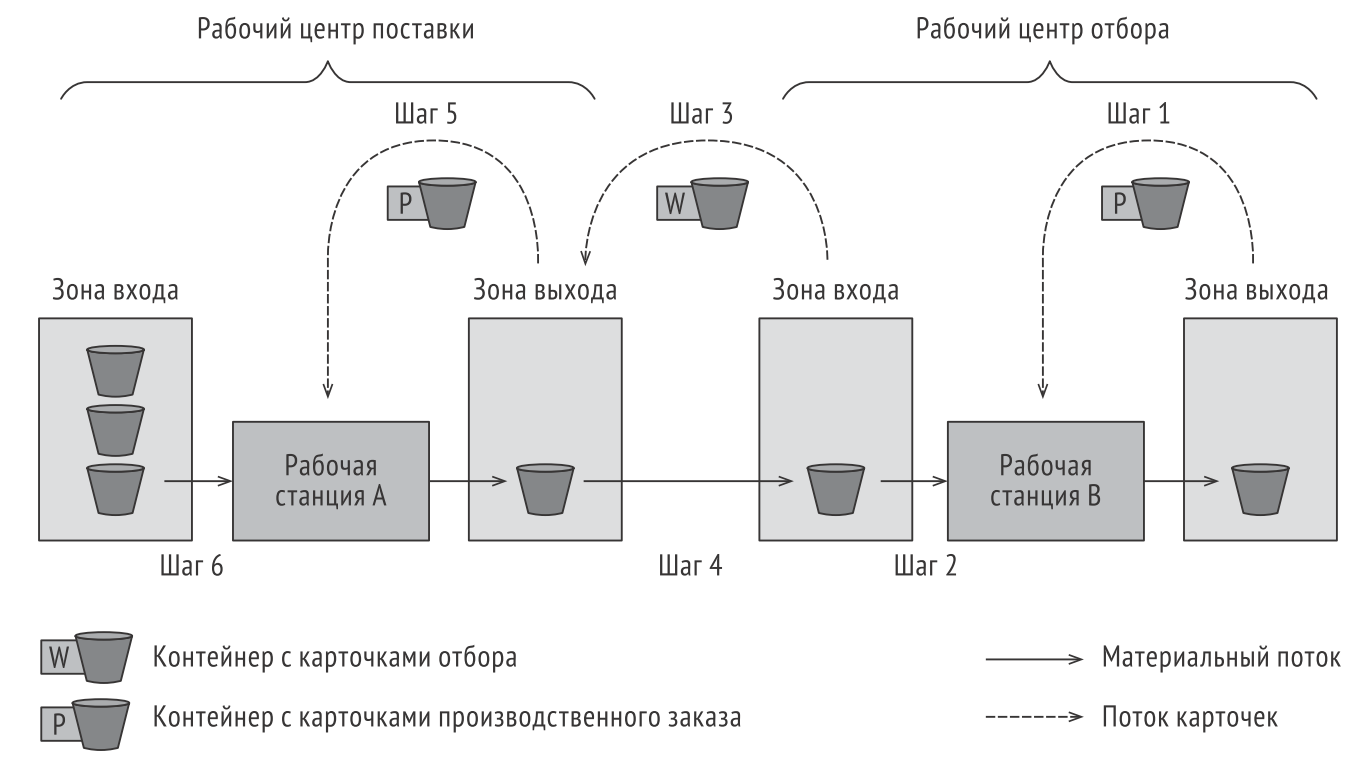

Одной из реализаций метода JIT является система «Канбан», которая была внедрена в 1970-е годы на заводах Toyota Motors. Это пример «тянущей» системы (Pull System), в которой фактором, определяющим скорость производства на каждом этапе, служит скорость спроса на выпускаемую продукцию. То есть информация передается от конечной точки цепочки поставок (отдела продаж, например) в глубь по всем ее звеньям, через производство и далее поставщикам сырья.

В системе «Канбан» регулирование потоков ресурсов производится с помощью карточек (слово “kanban” в переводе с японского как раз означает «карта»). Обычно используется два типа карточек-канбан:

- карточки отбора (Withdrawal Kanban, W-карта), на которых указывается количество единиц продукции, деталей или сырья, которое должно быть получено от предыдущего производственного этапа;

- карточки производственного заказа (Production Kanban, P-карта), на которых указывается количество единиц продукции, которое должно быть произведено на данном производственном этапе для возмещения того количества продукции, которое было передано на следующий этап.

Реализация на предприятии системы «Канбан» позволяет снизить производственные запасы предприятия путем их частого обновления. В первую очередь необходимо определить объём требуемых буферных запасов. Основываясь на этих данных и временах поставки нужных материалов, можно определить требуемую частоту восполнения запасов, которая гарантирует отсутствие простоя на производстве или срыва сроков поставки. Например, на некоторых производственных участках заводов Toyota Motors поставка требуемых ресурсов производится несколько раз в день.

Рис. 5.3

Поскольку система «Канбан» предполагает минимизацию производственных запасов, то брак или поломка оборудования на каком-то этапе моментально приводит к остановкам производства на следующих участках. Следовательно, кроме налаживания информационного обмена между производственными участками, требуется наладить контроль качества производимой на каждом этапе продукции, а также качества исходного сырья.

В какой-то момент цепочка «Канбан» достигает границы предприятия, т. е. той точки, в которой детали или сырьё поступают от сторонних поставщиков. Возникает вопрос: как система «Канбан» может быть расширена на сторонних поставщиков? С одной стороны, мы можем иметь большие запасы нужных материалов, которые пополняются поставщиками, например, еженедельно. Но это противоречит основному положению JIT об уменьшении складских запасов. С другой стороны, можно использовать «Канбан» для построения отношения с поставщиками, внедрить эту систему в их компании. С помощью тесного взаимодействия с поставщиками и обмена необходимой информацией можно организовать частые и регулярные поставки нужных материалов, внедрив тем самым метод JIT во взаимоотношения с поставщиками. В итоге это приведёт к установлению партнёрских отношений с частью проверенных поставщиков.

Выгоды от реализации системы «Канбан»:

- уменьшаются издержки на хранение производственных и товарных запасов;

- увеличивается оборачиваемость используемых ресурсов, а следовательно, и оборачиваемость оборотного капитала компании;

- минимизируется риск перепроизводства;

- минимизируется риск отсутствия необходимых для производства деталей;

- упрощается контроль над цепочками поставок;

- повышается качество продукции.

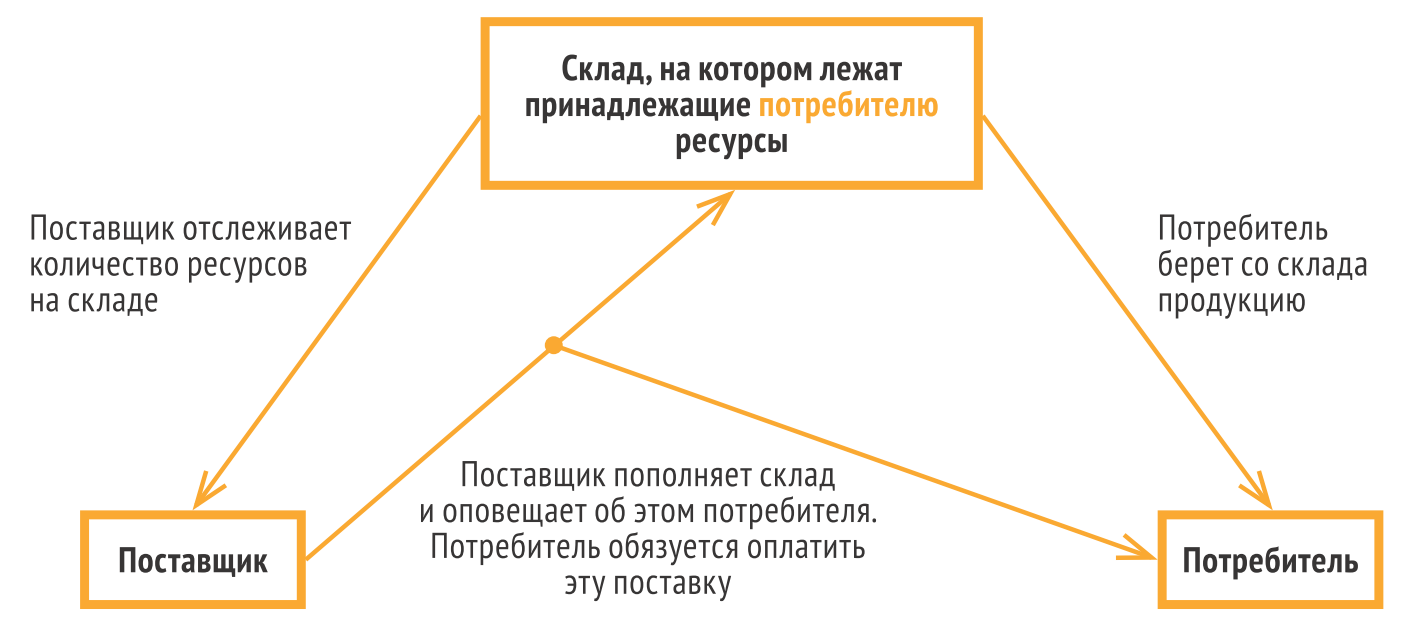

СИСТЕМА VMI

VMI-модель (Vendor-Managed Inventory, «Поставщик управляет запасами») является одной из наиболее обсуждаемых схем по повышению эффективности снабжения. В рамках VMI поставщик (им может быть производитель или дистрибьютор) требуемой предприятию продукции должен следить за состоянием складских запасов потребителя и самостоятельно принимать решение об их восполнении, основываясь на заранее оговорённых минимальном и максимальном уровнях этих запасов.

Таким образом, потребитель переносит на поставщика ответственность за состояние своих складских запасов. При этом у него уменьшаются расходы на оформление заказов и логистику, снижается нагрузка на отдел закупок. Кроме того, снижается уровень складских запасов и уменьшается риск отсутствия необходимых материалов.

Преимущества модели VMI:

- уменьшается уровень хранящихся на предприятии-потребителе складских запасов;

- уменьшаются накладные расходы потребителя;

- поставщик лучше понимает потребности своих клиентов;

- поставщик получает возможность планировать отгрузки удобным ему образом.

Рис. 5.4